Впервые термодревесину применили для своих жизненных потребностей кочевые племена Севера. Бродячие кочевники обычно не строили деревянные здания, а вместо этого стремились разбить свои (утеплённые шкурами животных) палатки, в любом месте, где бы не поселились. Однако обычные деревянные опоры, при помощи которых шкуры прикреплялись к грунту, долговременностью не отличались, и сгнивали. Со временем кочевниками было обнаружено, что структуру дерева благоприятно изменяет огонь, точнее, выделяемое при горении тепло. Поэтому они стали подвергать примитивной тепловой обработке все деревянные части своего жилья. Так зародились основы технологии термической обработки древесины, которые в своей сути сохраняются и сегодня.

Сущность термического модифицирования дерева

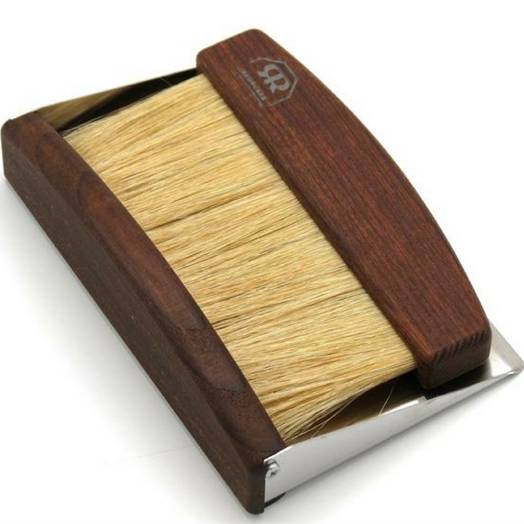

Натуральные и экологически чистые строительные материалы являются трендом нашего времени, обеспечивая приятность и эксклюзивность восприятия (см., например, рис. 1). Однако в большинстве случаев (не в последнюю очередь по причинам стоимости первичной древесины) в игру вступает параметр долговечности деревянных изделий и сооружений. Поэтому для того, чтобы добиться визуального эффекта экзотического дерева, натуральное дерево необходимо изменить таким образом, чтобы оно не темнело со временем, и сохраняло не только свои эксплуатационные характеристики, но и первоначальный внешний вид.

Рисунок 1 – Внешний вид термически модифицированной древесины

Для термомодификации в основном пригодны все виды древесины. Практически подобной технологии подвергаются ольха, бук, дуб, клен, ясень,береза среди лиственных деревьев, а также ель и сосна - среди хвойных.Термически модифицированная древесина еловых и лиственных деревьев считается экологической альтернативой тропической модифицированной древесине. С одной стороны, это производится вследствие целесообразности использования термодревесины в условия влажного и сурового климата, с другой стороны, из-за тёмного цвета,который приобретает исходный материал в зависимости от интенсивности его термической обработки.

Термически модифицированная древесина является конечным продуктом нагрева исходного материала до температуры не менее 160 °С в условиях дефицита кислорода. Целью термической модификации является улучшение технических свойств древесины строительного материала по всему поперечному сечению для определенных областей применения. Пионерами разработки и внедрения передовых технологий изготовления термодревесины считаются деревообработчики скандинавских стран – Швеции и Финляндии, впервые предложившие профильному рынку свои решения ещё в конце 90-х годов прошлого века.

Технология термической модификации дерева заключается в последовательном выполнении следующих операций:

- Частичного пиролиза (термического разложения) исходных полуфабрикатов в атмосфере с низким содержанием кислорода. Длительность операции составляет от 24 до 48 часов, при температуре 170…250 ° C. В результате такого температурного воздействия внутренняя энергия материала увеличивается, что приводит к разрыву прежних меж молекулярных связей и к образованию новых.

- Конверсии (заполнения) свободных ОН-групп, вследствие чего усадка и набухание древесины пропорционально уменьшается во всех направлениях (до 70%). Одновременно происходит уничтожение возможных вредителей и грибковых микроорганизмов. Цвет древесины темнеет по всему поперечному сечению.

- При необходимости осветления отдельных участков полуфабрикат обрабатывают направленным ультрафиолетовым излучением.

- Изменение физических свойств термодревесины:

- Плотность полуфабриката снижается, поскольку во время пиролиза происходит выделение смолистых веществ. Мягкость термически модифицированного дерева облегчает процесс его дальнейшей механической обработки;

- Уменьшается межслойная прочность, в частности, на изгиб и растяжение. Это ограничивает применение клеевых соединений для получения многослойных изделий.

- Свежеизготовленная термодревесина приобретает характерный дымный запах, который вскоре улетучивается.

Стадии обработки

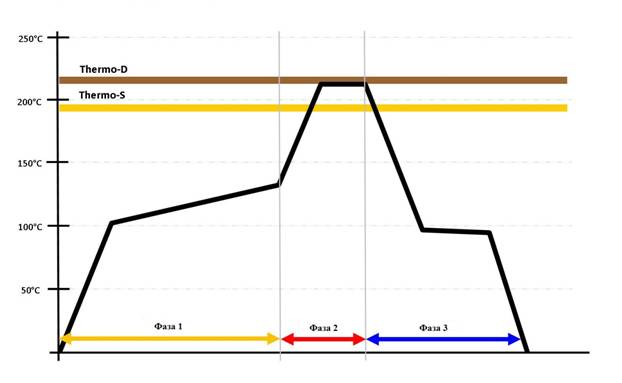

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 - недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью - до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Оборудование

Тепловая модификация древесины происходит при высоких температурах и в точно контролируемых условиях. Производственная техника –камеры для пиролиза - разрабатываются так, чтобы обеспечить высокую производственную долговечность, с учётом того, что внутри камеры постоянно присутствует и высокая кислотность. Сама камера и все её компоненты изготавливаются из нержавеющих сталей.

Рисунок 3 –Общий вид установки для термомодифицирования древесины

Время обработки для одного цикла обычно составляет от 1,5 до 3 дней, но оно может быть и больше. Основными факторами, которые влияют на время обработки, являются:

- Породы древесины;

- Толщина и содержание влаги в начале процесса термической модификации;

- Степень автоматизации процесса.

Предварительно высушенная древесина в целом имеет более короткое время обработки, чем свежесрубленная.Современные камеры оснащаются системами программного обеспечения,предназначенного для управления процессами. При этом генерируется вид кривой процесса (подобной той, которая приведена на рис. 2) в виде файла истории,который можно открыть позже, а детали процесса можно наблюдать либо в виде графической кривой, либо в виде числовых данных.

Система нагрева для процесса получения термодревесины обычно основана на использовании термически стойкого масла или на прямом электрическом нагреве. Оба варианта могут обеспечить очень точный контроль тепла, однако повышенную постепенность прогрева полуфабрикатов обеспечивает масляный нагрев.

Преимущества и особенности использования термодревесины

Рисунок 4 –Типовая продукция из термомодифицированной древесины

Контролируемый пиролиз древесины обеспечивает:

- Стабильность размеров.

- Пониженное равновесное содержание влаги.

- Улучшенную стойкость к гниению.

- Пониженную теплопроводность из-за увеличенного количества пор.

- Удаление смолистых веществ.

- Стабильность цвета.

- Не токсичность материала.

Термодревесина может использоваться во внутренних и внешних применениях, однако стоит помнить, что продукт обладает несколько сниженными показателями прочности на изгиб и раскалывание. Рекомендуемые области применения зависят от класса. Для термообработанной древесины Thermo-S это строительные компоненты, предметы мебели (см.рис. 5) и светильники, эксплуатируемые в сухих условиях, напольные покрытия, садовая мебель, дверные и оконные элементы.

Рисунок 5 –Диван из термодревесины

Из продукции класса Thermo-D изготавливают наружные двери,жалюзи, оснащение саун и ванных комнат (см. рис.6), вагонку, напольные покрытия,садовую мебель. При выборе сорта следует учесть: чем выше была температура тепловой обработки, тем темнее цвет термодревесины.

Рисунок 6 –Сауна из термодревесины